au Royaume-Uni, les makers en ordre serré

> english

Au Royaume-Uni comme en France, la crise sanitaire du Covid-19 a mobilisé les citoyens soucieux de participer à l’effort commun pour limiter la propagation de la pandémie. Experts de la méthode agile dans la résolution de problèmes, les makers ont trouvé leur terrain. Comme les ingénieurs de l’open-source, qui, alliés aux équipes cliniques, apportent des réponses techniques face à l’urgence. Panorama de la mobilisation de l’autre côté de la Manche.

Les professeurs Rebecca Shipley et Tim Baker de l’UCL Mechanical Engineering ont travaillé sur un appareil open source de ventilation dans le cadre de l’initiative Innovation Action. Photo : © UCL

Dès mars et le début du confinement, une myriade d’actions, plus ou moins organisées en réseau, se met en place. Parmi les dizaines d’initiatives, quelques projets phares : Innovation Action, une plateforme habituellement intéressée par les technologies d’assistance à destination des personnes handicapées dont les ressources ont été mises à disposition du combat contre le Covid-19. Helpful Engineering UK, une délégation du réseau international Helpful Engineering, 3500 personnes à travers le monde sur ses chaines Slack qui échangent plans, documentations et s’organisent pour mettre à l’œuvre leurs compétences. Shield, une coopérative d’associations destinée à rassembler les efforts et mettre en lien des projets aux forces complémentaires, dotée d’une base de données nationale afin d’établir un contact rapide avec les institutions en manque de matériel. Environ 250 000 équipements ont été distribués à travers cette plateforme, pour une valeur de 1 million de livres (1,12 million d’euros).

Dans les makerspaces, on agit aussi sur le local, à l’image de Makespace, à Cambridge, où les membres développent des projets, les produisent, les documentent, les partagent en open-source et les livrent à travers la ville. Ou bien Foam, un laboratoire d’art, science et nature dans les Cornouailles, dans le sud-ouest du pays, qui produit des masques en tissu et les livre aux personnels de soin de la communauté – un exemple parmi tant d’autres de ce qu’on appelle ici « l’industrie cottage », soit des particuliers qui fabriquent et cousent depuis leurs maisons en fonction de la matière première qu’on leur fournit, rappelant l’économie domestique de l’époque proto-industrielle. En tout, 4000 masques ont été fabriqués pour les maisons de santé des Cornouailles.

« Ce qui est intéressant, explique Dave Griffiths, co-fondateur de Foam, c’est que sans soutien de la part du gouvernement, un réseau de distribution est apparu très rapidement. Nous envoyons un email à nos contacts lorsqu’une fournée est prête et ils nous disent quelle maison de santé ou communauté de soin en a besoin. » Et d’ajouter : « les hôpitaux locaux ont commencé à nous en demander, c’est alarmant ».

Dans l’industrie cottage, on coud des masques sur des machines centenaires (ici une Singer de 1911) :

Priorité : les équipements de protection

Au Royaume-Uni comme dans d’autres pays européens gravement touchés par la pandémie, les équipements de protection personnelle (EPP – EPI en France, pour Équipement de Protection Individuelle) manquent cruellement. Les visières sont l’équipement de première nécessité et la réponse immédiate sur laquelle se sont concentrées la plupart des initiatives. « Il y a clairement une pénurie et elles sont relativement faciles à produire », pose Nigel Daly, en charge de la délégation anglaise du réseau Helpful Engineering (HEUK).

Ainsi 3D Crowd, une communauté de « guerriers de l’impression 3D », une groupe de 8000 volontaires qui impriment et livrent des visières de protection au personnel hospitalier – « une sorte d’Amazon (gratuit) de la visière », présentent-ils – a livré en un mois plus de 65 000 visières à usage unique, grâce à plus de 138 000 livres de dons (environ 145 550 euros). À Cambridge, la communauté Makespace a produit plus de 5500 visières. Une fois les équipements distribués au personnel hospitalier local, le makerspace a lancé un appel pour écouler les 3500 unités restantes. « Nous avons été engloutis sous les demandes de maisons de santé, écoles, hospices, maisons funéraires, par des particuliers qui prennent soin de leurs parents. »

Du côté de SHIELD, cette organisation parapluie qui regroupe plusieurs actions britanniques dont Women in 3D printing, HEUK ou Med Supply Drive UK, les bénévoles sont en capacité de produire entre 1200 et 1500 protections oculaires, visières ou masques par jour, avec en ligne de mire une production de jusqu’à 10 000 pièces par jour. L’organisation s’appuie sur une « ferme a impression 3D », environ 70 imprimantes installées à Makerversity, makerspace incubateur installé à Somerset House. « Nous avons fait les itérations à partir de ces imprimantes 3D, explique Dominic Pimenta, cardiologue co-fondateur de Shield et président de l’association Heroes via laquelle il a levé plus de 650 000 livres, dont 305 000 ont été destinés à la production d’EPP (respectivement environ 729 000 livres et 342 000 euros). Cela demande beaucoup de temps pour le contrôle qualité et beaucoup de travail manuel. La prochaine étape sera d’utiliser le moulage par injection », une technique plus efficace et qui « ne nécessite pas de nettoyer le bandeau avant de les distribuer».

À Helpful Engineering UK (HEUK), les volontaires se sont entre autres appuyés sur le makerspace Building Bloqs, qui a donné gratuitement accès à ses découpeuses laser et a mobilisé sa communauté pour la main d’œuvre. « Nous sommes fiers de voir à quel point nous avons pu en deux semaines mobiliser notre communauté, trouver les matières premières, faire 5000 visières et publier de la documentation », constate Julia Citron, membre de Makespace.

Vidéo de présentation de SHIELD à la fin avril

Des communautés à haute expertise

Dans une crise comme celle posée par le Covid-19, les makerspaces et leurs communautés ont vite trouvé leur place : celle d’experts du prototypage, rapides, innovateurs et agiles en terme de financements. Surtout, les makerspaces et associations de bénévoles ont su mobiliser une communauté à très haute expertise. Entre SHIELD et HEUK, les compétences se complètent. « Nous donnons des conseils techniques et de production, explique Nigel Daly de HEUK, lui-même manager de projets d’ingénierie. SHIELD nous aide pour la distribution, le retour clinique et les financements. » En plus d’être en lien étroit avec le personnel hospitalier, Dominic Pimenta, à la tête de SHIELD, est cardiologue et a pu tester les prototypes directement dans le cadre de son activité.

À Cambridge, ville qui abrite l’une des universités les plus prestigieuses du monde, le niveau d’expertise a été la clé d’une réponse efficace. Le makerspace a mis en place une base de données où chacun était invité à entrer ses compétences. L’équipe pouvait ainsi puiser parmi les membres en fonction des besoins. « L’une des personnes de notre communauté locale travaille au département d’ingénierie mécanique de l’hôpital local, expose Julia Citron. Nous avons fait une liste de tous les designs vus en ligne, les ventilateurs, masques, lunettes… Il a partagé ça avec son équipe et ils ont décidé ce dont ils avaient besoin en priorité. » Un autre membre de cette communauté est développeur logiciel, continue-t-elle. « Il a créé un logiciel pour savoir qui s’occupait de telle fournée. Si quelqu’un développait des symptômes du Covid-19, nous pouvions ainsi mettre cette production en quarantaine. »

Du DIY à la production de masse

Au-delà de leurs méthodes d’actions éprouvées, les volontaires ont créé des liens avec les industries locales. Face à la pénurie de plastique, nécessaire pour fabriquer les visières, Makespace a pu trouver la matière première grâce à l’un de leurs membres, employé d’une usine d’emballage alimentaire. « Notre rôle n’est pas dans la fabrication de masse », souligne Julia Citron. Une fois le design approuvé, la documentation a été publiée en ligne et les hôpitaux les ont partagés avec les industries locales, dont la capacité de production peut aller jusqu’à 10 000 pièces d’équipement par jour.

Du côté de Shield, on travaille en lien étroit avec les industries, parmi lesquelles Rolls-Royce, qui a participé à la découpe des visières, les industries plastiques et des fabricants d’imprimantes 3D. L’organisation essaie désormais de créer une ligne de production stable et durable, d’obtenir des financements du gouvernement et produire à plus grande échelle.

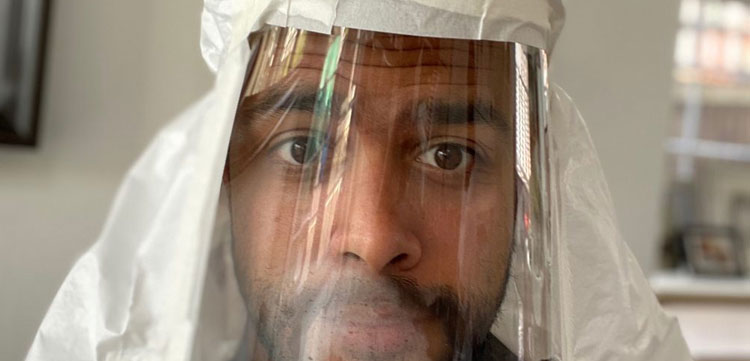

Le cardiologue et fondateur de SHIELD, Dominic Pimenta, paré pour son service. Photo: © Dominic Pimenta

Le casse-tête de la certification

Agir pour le bien de tous et sans intention de profits ne va pas sans accrocs. Ainsi va du problème de la certification des équipements. Les standards de régulation, définis par la BSI, sont extrêmement exigeants, regrette Nigel Daly. « Pour les fabricants de petite taille, les barrières d’entrées sont hautes, tant en terme de temps – les tests peuvent prendre trois à quatre semaines – qu’en terme de coûts – les tests pour une visière coutent 1000 livres (près de 1200 euros, NDLR) chacune. »

Si certains tests relèvent du bon sens, comme s’assurer qu’une visière est assez couvrante pour protéger celui qui la porte, d’autres ont des exigences moins « raisonnables », estime Davy. « Par exemple, il faut pouvoir mettre une visière dans un four à 55 degrés pendant 60 minutes sans que celui-ci se déforme, détaille-t-il. Ce n’est pas un scénario susceptible de se passer et n’importe quelle visière fonderait dans de telles conditions. » Cette contrainte pourrait s’expliquer pour la stérilisation du matériel, mais celle-ci se fait chimiquement avec des produits à 70 % d’alcool, rétorque l’ingénieur.

« Obtenir une certification est incroyablement difficile, confirme Dominic Pimenta. Et pour une bonne raison », estime-t-il. Les membres de SHIELD ont développé un ventilateur à filtre à partir d’un masque de plongée. Le modèle est actuellement en phase de tests auprès de la BSI pour un coût de 18 000 livres (environ 20 200 euros), à la charge de l’organisation. « Une fois que c’est approuvé, nous pouvons le donner à travers le monde », se réjouit-il.

L’une des difficultés majeures est le marquage CE, certification longue et couteuse, mais nécessaire pour une action locale, explique Nigel Daly. Si une organisation souhaite offrir le matériel fabriqué au centre d’achat centralisé de la NHS, le service de santé public britannique, alors celui-ci s’occupe des certifications. « La plupart des associations locales souhaitent répondre directement aux besoins locaux », relève Daly. D’autant que le service d’achat central a été touché par certaines confusions et dysfonctionnements, le gouvernement assurant notamment qu’il n’existait aucune pénurie, mais plutôt des « problèmes de distribution », avant de reconnaître un souci de provision.

De nombreux tiers-lieux ont suivi des designs approuvés par des ONG ou déjà utilisés par les hôpitaux, mais le gouvernement britannique a délivré, le 7 mai, des règles à suivre dans la fabrication des EPP. Il est désormais clair que les associations engagent leur responsabilité au regard du matériel fourni. « De nombreuses associations ont arrêté leurs productions en attendant de trouver une solution ou envisagent tout bonnement de se retirer de la chaine de production », assure Daly.

L’appareil « UCL-Ventura » propose une brique d’un système de ventilation non-invasive. Photo: © James Tye / UCL

Alliance université-gouvernement

Du côté d’Innovation Action (IA), on tente de rendre le processus de certification le plus fluide possible. L’équipe est multidisciplinaire et rassemble plusieurs organes de l’University College of London (UCL) : le makerspace maison Institute of Making, le Global Disability Innovation (GDI) Hub, l’Institut d’ingénierie de la santé d’UCL, mais aussi des partenaires cliniques de l’University College Hospital. Née de la mise en place du GDI Hub à la suite des jeux paralympiques de 2016 pour penser l’enjeu des technologies d’assistance, l’initiative bénéficie d’un rondelet fonds gouvernemental de 20 millions de livres (22,4 millions d’euros). Pour adapter sa plateforme à la réponse contre le Covid-19, l’équipe a reçu un financement supplémentaire d’environ 2000 livres (2240 euros) et travaille désormais en collaboration étroite avec l’action gouvernementale Covid Action.

L’un des projets phares de cette initiative est la création d’une ventilation en pression positive continue (CPAP), un appareil de ventilation non-invasive qui doit passer par des étapes de certification très rigoureuses. Une fois l’autorisation obtenue de la part de l’agence de régulations des médicaments et des produits de santé, Innovation Action met les plans en open-source « mais seulement pour ceux qui ont les capacités de production », détaille Catherine Holloway, directrice académique de GDI. Un filtrage qui leur permet de s’assurer de la reproduction dans les règles des plans mis à disposition.

L’appareil « UCL-Ventura » est désormais déployé à travers 50 hôpitaux au Royaume-Uni et les détails ont été téléchargés par plus de 1800 équipes à travers 105 pays. « 20 équipes ont fabriqué des prototypes », fait-elle savoir (on vous en parlera plus en détail dans un prochain article proto, NDLR).

Le contrôleur de l’appareil de ventilation « UCL-Ventura », développé par l’équipe multidisciplinaire de Innovation Action. Photo: © James Tye / UCL.

Équipement à usage unique et résolution de problèmes

Au-delà de la réponse de crise et de la fabrication en urgence de centaines de milliers de visières et masques de protection, la communauté des makers s’est rapidement imposée comme ressource précieuse pour la résolution des problèmes rencontrés par le personnel de santé.

« L’hôpital local est venu nous voir pour nous parler d’un stock énorme de masques chirurgicaux à élastique qu’il avait reçu, se rappelle Julia Citron, de Makespace. Ils présentaient quelques problèmes : ils n’étaient pas assez serrés et donc n’étaient pas sûrs. Ils étaient aussi inconfortables à porter toute la journée. » Makespace a fait part du problème à sa communauté et a reçu 15 propositions en 48 heures. « Nous avons produit deux prototypes que l’hôpital a mis à l’essai. Les docteurs et infirmiers ont voté pour leur design favori et nous avons publié les plans pour qu’ils puissent être fabriqués au niveau local ou national, voire international. »

L’un des problèmes majeurs est le recours aux équipements à usage unique. Au-delà de l’enjeu évident de l’environnement – un masque chirurgical mettrait 450 ans à se désagréger -, l’usage unique est un vrai problème pour le corps médical et la création de stocks. Dans certains makerspaces, on affiche un usage unique sur les conditions d’utilisations des visières tout en prévoyant que ceux-ci puissent être stérilisé et réutilisé. « Si on pouvait réutiliser les masques ne serait-ce qu’une fois, cela doublerait les stocks », pose simplement Dominic Pimenta.

L’une des difficultés majeures pour le fonctionnement des masques est la manière dont ceux-ci vont poser sur le visage de chacun. « Le problème que nous avons avec le masque n’est pas la qualité du matériel, il est reconnu très efficace, expose-t-il en référence au masque de plongée transformé en respirateur. L’enjeu majeur est comment il pose sur le visage et dans 70 % des cas, ce test échoue. Il faut donc un réglage individuel, mais cela est variable si les masques sont jetables. Si vous venez au travail et que le masque à votre taille n’est pas disponible, alors que faites-vous ? »

Il a fait de cet enjeu son cheval de bataille et, en collaboration avec Docteure Jasmine Ho, fondatrice de Med Supply Drive UK, il pousse pour le test d’une technique décontamination par peroxyde d’hydrogène vaporisé, qui permettrait de réutiliser le masque jusqu’à 20 fois. Un système développé par Battle, un organisme de recherche et développement à but non lucratif dans l’Ohio, et approuvé par la Food and Drug Administration (FDA) américaine.

HEUK aussi s’est lancé dans le challenge suivant : la fabrication d’une sorte de boite en polycarbonate qui agit comme une couche supplémentaire de protection lorsque le soignant intube le patient, une activité à haut risque dans la génération d’aérosols. « Nous sommes des centaines à vouloir aider et faire la différence, conclut Nigel Daly. C’est une histoire inspirante et cela aide les gens à reprendre le pouvoir. »

Elsa Ferreira

publié en partenariat avec Makery.info

https://twitter.com/3dcrowduk/status/1259890705067134983

1st off the production line. pic.twitter.com/XlSQ1pA45V

— Makespace (@cammakespace) March 29, 2020